Nel contesto attuale, caratterizzato da un mercato sempre più esigente e da una pressione crescente sui costi di produzione, l’ottimizzazione dei processi produttivi rappresenta una leva strategica fondamentale per le aziende ceramiche di grandi dimensioni. Migliorare l’efficienza operativa non significa soltanto ridurre gli sprechi, ma anche garantire qualità costante, reattività alla domanda e sostenibilità a lungo termine e il Gruppo Pamesa lo ha fatto con risultati concreti.

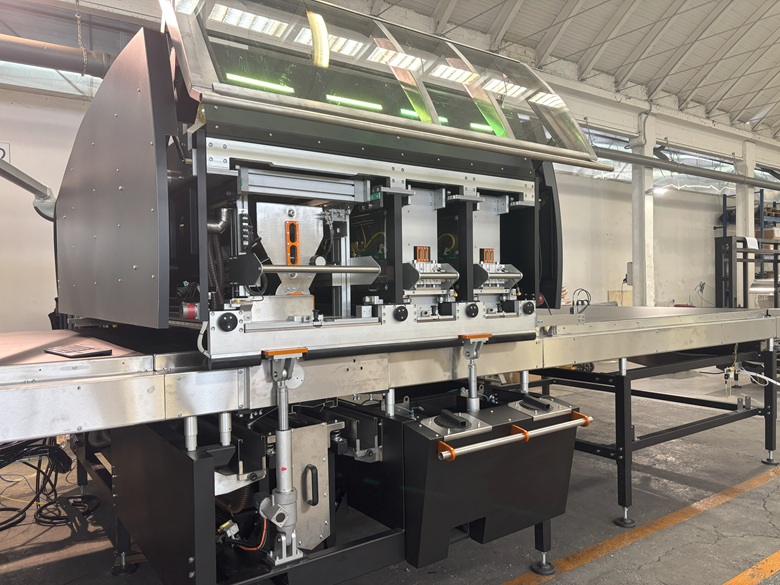

L’ottimizzazione inizia da una profonda analisi dei flussi produttivi. Nello specifico del Gruppo spagnolo, la razionalizzazione dei layout di produzione, l’ottimizzazione dei tempi di set-up e il miglioramento continuo, grazie all’installazione a marchio Siti di due presse senza stampo SUPERA®, un essiccatoio a 7 piani, forni e la stampante digitale DRYFIX di Projecta per la realizzazione di strutture 3D ha portato benefici tangibili:

• Aumento della produttività (3,3 battute al minuto)

• Maggiore flessibilità nei cambi formato (l’impianto produce piastrelle 120x120 cm, 160x160 cm, fino a lastre da 120x360 cm)

• Prodotti dagli effetti estetici unici

L’efficientamento del processo produttivo non è un traguardo, ma un percorso continuo possibile se ci si affida ad un partner riconosciuto. Che riesca a garantire soluzioni tecnologiche che producono meglio, in modo più intelligente ed anche sostenibile. Più efficienza, meno sprechi, qualità costante. Non è solo un upgrade tecnologico, è una scelta strategica.

L’ottimizzazione della linea produttiva ceramica passa inevitabilmente attraverso l’aggiornamento tecnologico dei macchinari chiave. Sostituire macchine esistenti con soluzioni evolute significa investire in qualità, efficienza e competitività. Una scelta che guarda al futuro della ceramica industriale con concretezza e visione.